智能工厂整体解决方案

项目建设指导思想

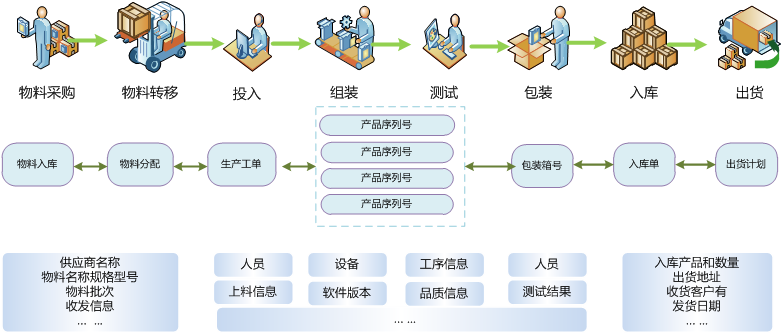

在自动化专机、生产线导入、提升效率、降低成本的基础上,借助信息化和物联网技术,在生产制造环节快速采集原材料、产品、工艺、设备、人员等生产有效信息,全面实现产品的可溯性和生产过程的可控性。同时通过大数据应用中的清洗,整合等手段,积累有效数据,建立自我学习模型,不断完善优化生产工艺,动态分析品质趋势,智能预测设备故障,最终实现柔性生产和智能制造的目标。

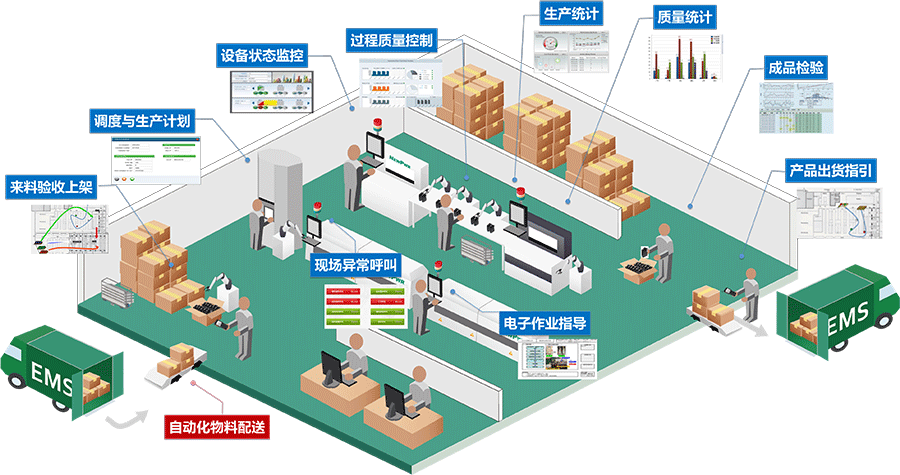

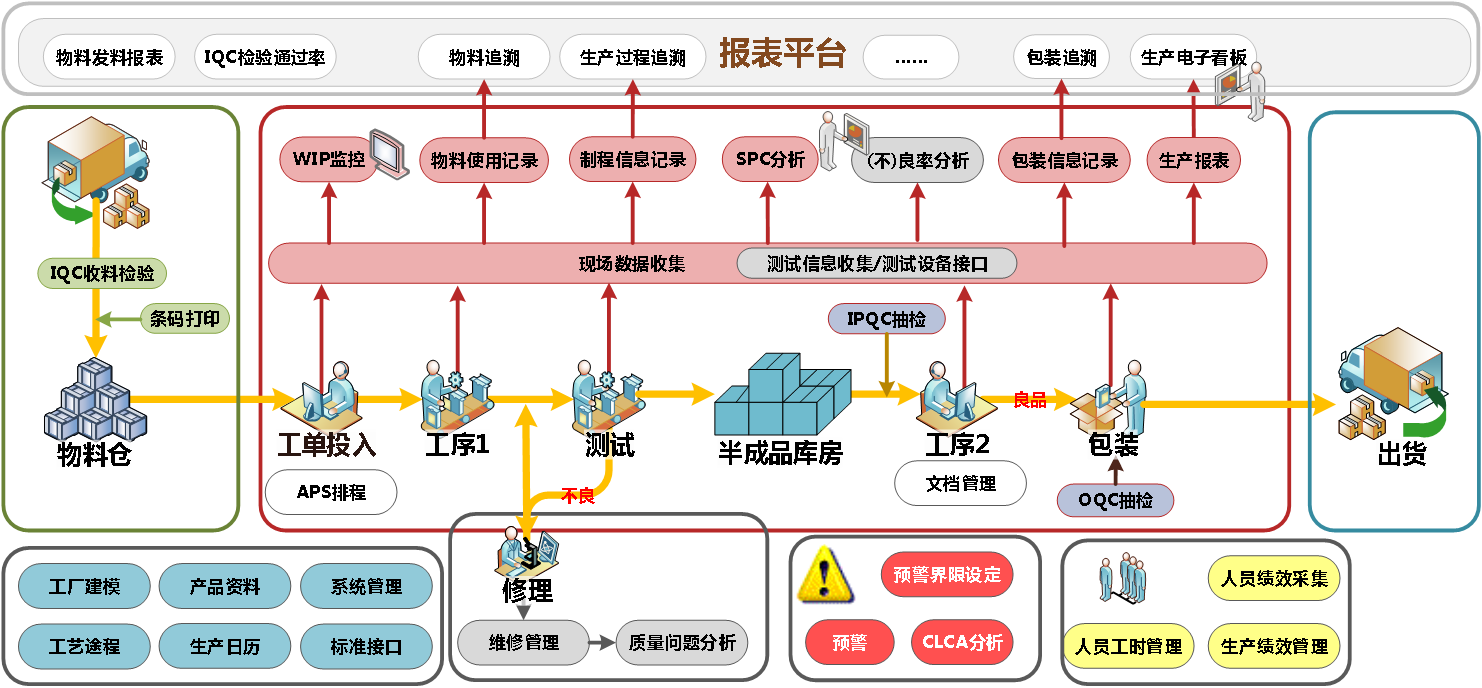

智能工厂模型

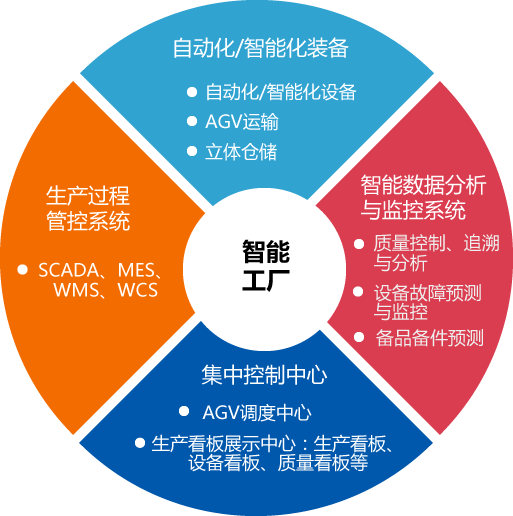

智能工厂整体架构

智能工厂整体架构包括:自动化/智能化装备、 生产过程控制系统、智能数据分析预测与监控系统、集控中心

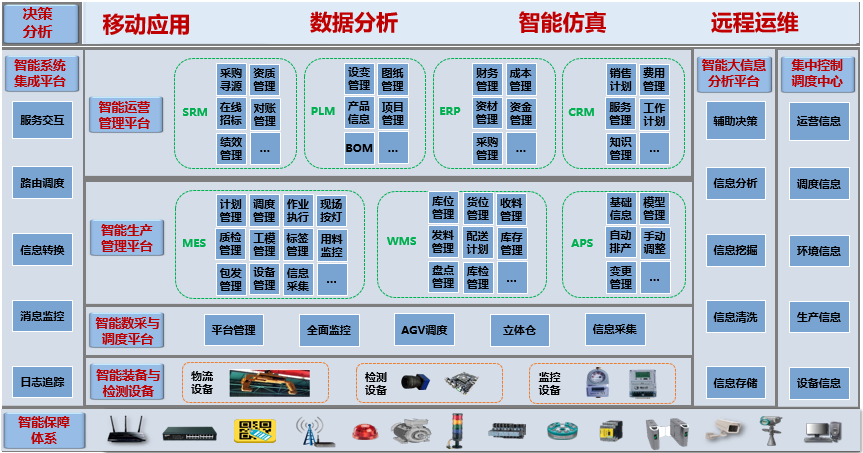

智能工厂系统架构

建设成果总结

1、相比同行业综合指标改善

运营成本降低14%、生产效率提高32%、产品不良品率降低35%、产品研制周期缩短33%、产品制造周期缩短45%、产品交付周期缩短32%.

2、集中控制与调度中心

实现厂内“加工设备+环境设备-传感及检测部件-数采监控-制造执行系统-ERP系统-AGV-其它拓展信息系统-大数据分析平台”的集中展示与统一协调。

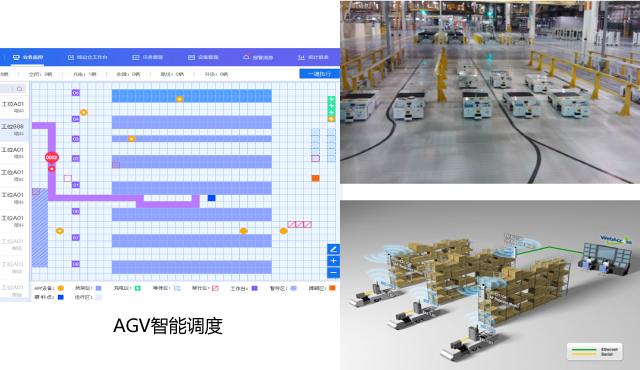

3、智能仓储物流管理系统

利用智能仓储设备,物流设备与搬运装置,实现原材料、设备配品等生产要素供给的智能分配与自动传输,提升生产单元生产效率,降低异常维修时间.

4、工业互联网云平台

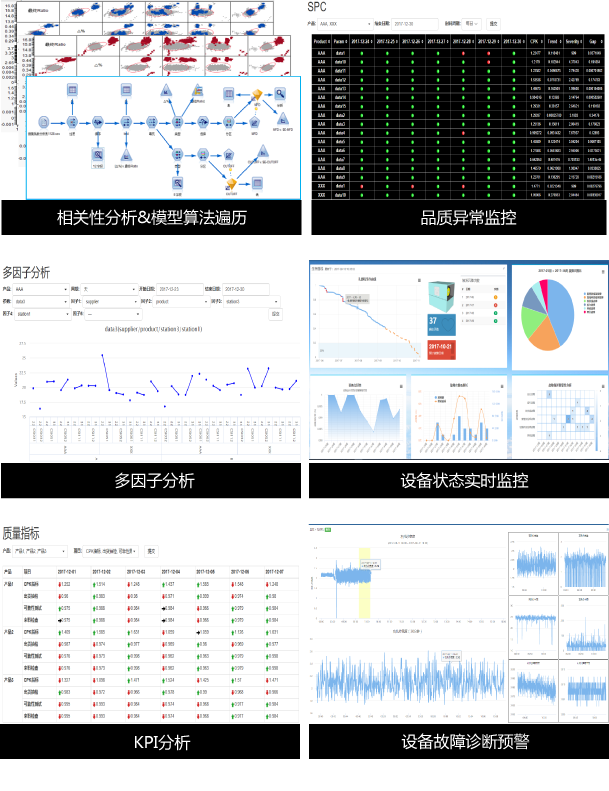

多系统多设备体系集成,收集生产过程中物料、工艺、质量、设备运行等多维、完整数据,通过分析、清洗、整合、聚类等大数据分析手段,实现有效和相关性数据的建模与组合,为数据的深度挖掘与应用提供技术保障

5、端到端分析系统

通过大数据分析,建立光棒-线束拉丝预测系统、机器学习模型,通过历史数据与实时数据的结合,预测、提高关键线束性能参数

6、工艺分析系统

通过关键设备的数据、工艺参数、检测数据的相关性分析,建立数据分析与机器学习模型、品质的实时监控与预测,实现工艺优化的不断迭代和品质提升.

智能工厂项目业务架构

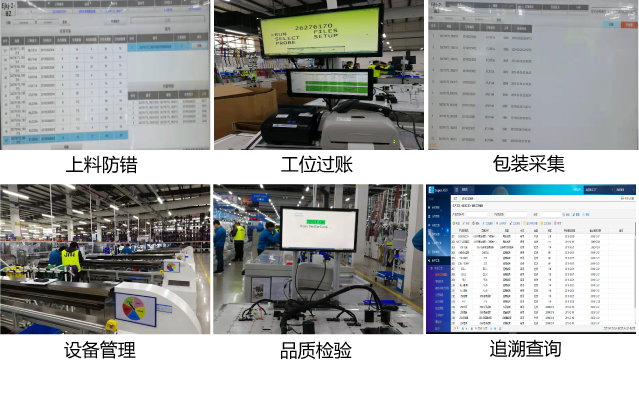

成果展示

生产管控(MES+SCADA)

数据分析

可视化管理

生产全流程追溯